製造工程

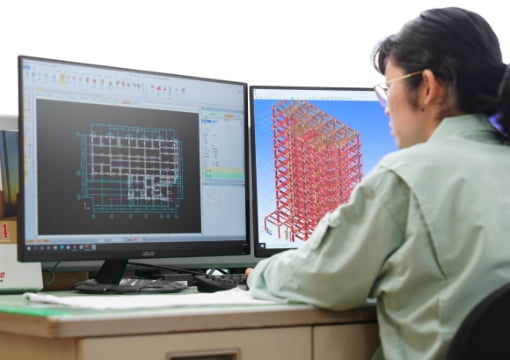

2Dを3Dへ進化させるのが、

鉄骨製造の仕事。

当社が扱う高品質な鉄骨製品が出来上がるまでには、数多くの工程があります。

各部門において、ひとり一人の技術力と細やかな意識が品質を支えています。

-

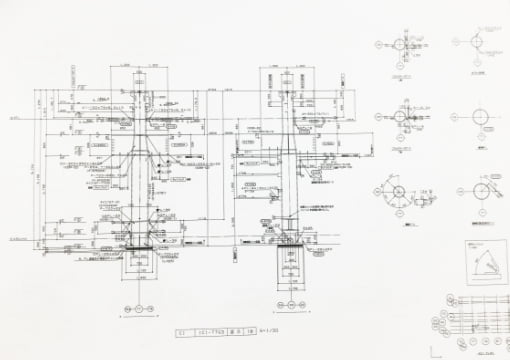

<作図と現寸作業・工程会議>

設計図から、CADソフトを使用し鉄骨の図面(工作図)を作成します。

その図面をさらに実物大の寸法に置き換える現寸作業を行い、鋼材の種類、本数などを割り出し、材料の発注をします。

製作スケジュールや注意点確認、工程会議も行います。 -

<素材加工>

搬入された鋼材を切断、孔あけ、開先、ショトブラストなど鉄骨製造に必要な部材を作るための加工を行います。

高精度な部材を迅速に製造するとともに、有資格者による品質検査が行われ、部材が完成します。 -

<組立>

加工された部材を、工作図にそって製品に組み立てる、2Dを3Dに変えていく工程です。

重い鉄の部材を扱いますが、クレーンやリフトを使用するので力持ちである必要はありません。

最近では女性の進出も進んでいます。

図面を見て組み立てる作業は、展開図を読み解いたり、立体的に見るセンスが役立ちます。 -

<溶接・ロボット溶接>

組立工程で仮溶接された部分を溶接技術で接合し一体化していきます。

大きな部分はロボット溶接で行うためオペレーターとしての作業。

細かな溶接は繊細な技術が必要となるため溶接工が行います。 -

<仕上げ・矯正>

組立・溶接の工程を経た製品の最終チェック段階です。

熱による多少のひずみを矯正し、溶接で出た残り屑などをきれいに取り除きます。

当社では溶接後の外観検査にも力を入れており、

最後まで細やかに気を配る工程があることが品質の高さにつながっています。 -

<製品検査・超音波検査>

検査には製品検査(寸法・外観)、超音波検査(溶接部)があります。

発注元からの検査はもちろんですが、当社では各工程において自社検査を行っています。

常時5~6人の検査員が工場内の各部署で検査をしており、当社製品の信頼度を支えています。 -

<塗装>

完成した製品に、ケレンを十分に行い、サビ止めなどの塗装を施します。

-

<出荷>